Lorsque ma voiture a perdu la climatisation, c’est ainsi que j’ai résolu le problème.

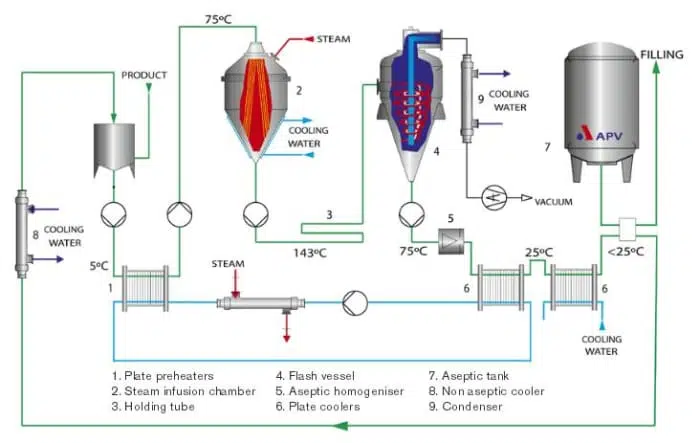

Système d’infusion à la vapeur – Traitement du lait

SPX

Les unités de stockage du lait

Voici comment se déroule le scénario de base : un camion avec une grande citerne d’une capacité de 5 000 à 10 000 gallons va de ferme en ferme en pompant le lait de vache des réservoirs de stockage de l’agriculteur dans la citerne jusqu’à ce que la capacité soit atteinte. Le lait est ensuite déposé dans une usine laitière où d’autres gros camions-citernes apportent également leurs charges d’autres fermes laitières. Tout ce lait est stocké dans des silos de stockage de lait cru d’une capacité supérieure à 50 000 gallons, et une fois que tous les tests de contrôle de la qualité ont été jugés acceptables, le lait est prêt à être transformé. Par souci de simplicité, je vais passer en revue le fonctionnement du système UHT sans entrer dans les détails du processus de séparation de l’écrémage et de la crème. Nous traiterons cela comme le traitement du lait directement depuis le stockage brut via les unités d’un système de type infusion de vapeur.

Depuis le stockage, le lait du silo est pompé vers un réservoir d’équilibre. Depuis le réservoir d’équilibre, une autre pompe déplace le lait vers une entrée d’échangeur de chaleur à plaques. Après avoir traversé une boucle de régénération, le produit passe ensuite à travers un ensemble de plaques de transfert de chaleur. Le produit se retrouve à la sortie de l’échangeur à plaques. De là, le produit s’écoule vers une chambre d’infusion de vapeur. Le lait est ensuite pompé à travers un tube de retenue. Le produit passe ensuite dans une chambre flash. Le lait est pompé hors de cette unité et passe dans un homogénéisateur. Après homogénéisation, le lait passe dans une boucle de refroidissement régénérative et un deuxième ensemble de plaques de transfert de chaleur. Le lait s’écoule ensuite dans un réservoir de rétention auquel sont reliées des machines de remplissage.

Un réservoir d’équilibre.

Le réservoir d’équilibre

Le réservoir d’équilibre est un récipient ouvert à l’atmosphère et d’une capacité volumétrique plutôt faible. Le but du réservoir d’équilibre est de fournir à la pompe d’entrée du système de traitement une pression constante afin qu’il n’y ait aucun risque de cavitation. De plus, l’utilisation d’un réservoir d’équilibre éliminera une partie de l’aération du produit. Comment un niveau de liquide constant est-il maintenu dans ce récipient ? Selon la conception de l’ingénieur, cela peut être accompli de plusieurs façons. Je vais passer en revue une approche et en décrire une autre.

Le produit s’écoule par une vanne placée au-dessus du haut du réservoir d’équilibre et sort par un trou au fond du récipient en direction de la pompe d’entrée du système de traitement. La vanne d’entrée du réservoir d’équilibrage doit être commandée pneumatiquement pour permettre au produit d’entrer dans le réservoir d’équilibrage de manière à ce que le niveau du réservoir d’équilibrage reste constant. Pour que cela se produise, le réservoir d’équilibrage doit être équipé d’un capteur de niveau, qui peut détecter le niveau de liquide. Si ce capteur est relié à l’ordinateur contrôlant le système (PLC – contrôleur logique programmable), les changements dans le niveau de liquide tombant en dessous du point de consigne enverront un signal au PLC qui indiquera à la vanne d’entrée du réservoir d’équilibrage de s’ouvrir via la pression pneumatique . Les changements de niveau de fluide qui dépassent le point de consigne enverront un signal à l’automate qui forcera la vanne d’entrée du réservoir d’équilibrage à se fermer et à réduire le débit. Il s’agit d’un simple contrôle marche-arrêt. Bien que ce mécanisme de contrôle existe dans les installations de production, des schémas plus populaires utilisent des algorithmes PID pour contrôler le niveau dans le réservoir d’équilibrage en ouvrant la vanne uniquement autant que nécessaire.

Le transfert de masse dans le réservoir d’équilibre peut être modélisé à partir d’une dérivation de la deuxième loi de Newton – l’équation de Bernoulli. En termes simples : une augmentation de la vitesse d’un fluide non visqueux et incompressible se produit avec une diminution de la pression.

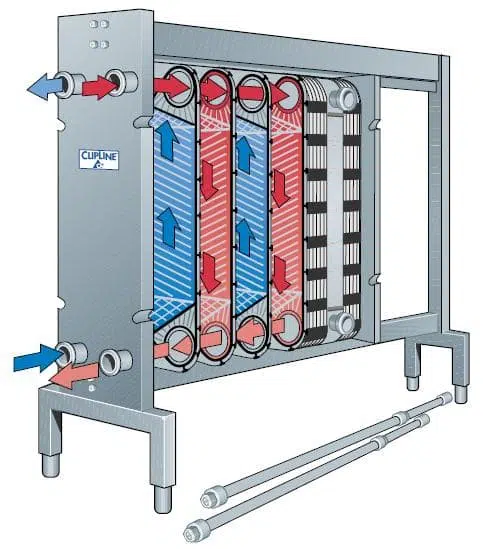

Echangeur de chaleur à plaques

Manuel de transformation laitière. Tetra Pak Processing Systems AB

Boucle de régénération et échangeur de chaleur à plaques

Les échangeurs de chaleur à plaques sont un excellent moyen de chauffer ou de refroidir rapidement un produit. Je vais brièvement passer en revue la boucle de régénération. Il s’agit d’une méthode d’utilisation d’un échangeur de chaleur à plaques pour réchauffer le flux de produit brut avec le flux de produit stérile chaud de l’autre côté des plaques – c’est ce qu’on appelle la régénération produit-produit. Alternativement, une boucle de régénération peut être un milieu de transfert de chaleur qui se réchauffe lorsqu’il refroidit le flux stérile chaud, et se refroidit lorsqu’il réchauffe le flux de produit brut froid.

La section suivante de plaques est appelée préchauffeur. Dans cette section de plaques, le produit brut froid qui vient de sortir de la section de régénération des plaques doit être réchauffé. Souvent, un échangeur de chaleur à coque et à tube chauffe (avec de la vapeur) de l’eau chaude comme fluide caloporteur de l’autre côté des plaques. Le contrôle de la température sortant du préchauffeur est d’une grande importance pour le procédé. Cela peut être accompli en surveillant la température de la sortie du préchauffeur et, pour les températures qui varient par rapport au point de consigne, un signal pneumatique peut être envoyé à l’entrée de la vanne de vapeur vers l’échangeur de chaleur à calandre et tube. Si la température est trop basse, la vanne de vapeur s’ouvrira, ce qui augmentera la température de l’eau chaude et permettra à plus de chaleur d’être transférée à travers les plaques vers le produit brut.

La modélisation des transferts d’énergie et de masse dans les échangeurs de chaleur à plaques peut être très complexe pour les systèmes dynamiques avec des perturbations. De nombreux livres ont été écrits sur ce sujet, et chaque ensemble d’échangeurs de chaleur à plaques doit être évalué indépendamment pour le processus dans lequel il doit être utilisé.

Un bilan énergétique de base montrera :

Faites défiler pour continuer

V1 x densité1 x Cp1 x ΔT1 (produit) = V2 x densité2 x Cp2 x ΔT2 (média)

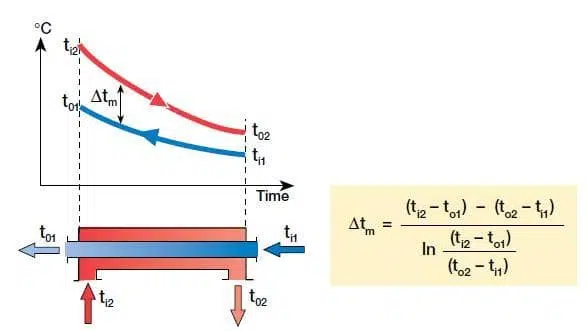

Le profil de température est examiné avec un LMTD (différence de température moyenne logarithmique).

Manuel de transformation laitière. Tetra Pak Processing Systems AB

Manuel de transformation laitière. Tetra Pak Processing Systems AB

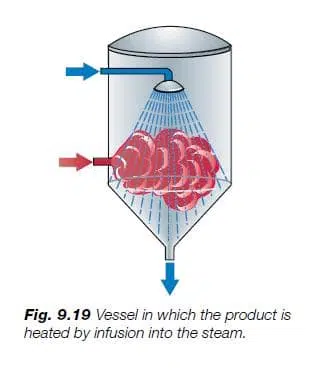

Chambre d’infusion de vapeur

La chambre d’infusion de vapeur est un équipement remarquable. Dans ce récipient, le lait se mélange à la vapeur et atteint la température de stérilisation à la sortie du flux. La vapeur à haute pression alimente le récipient et le lait « pleut » verticalement à travers la vapeur, maximisant ainsi le transfert de chaleur de la vapeur au lait en permettant directement aux deux flux de se mélanger. La modélisation de cette unité nécessite une grande expertise et une connaissance des principes thermodynamiques complexes.

À des fins de contrôle, les paramètres clés à prendre en compte sont : le niveau de liquide dans la chambre d’infusion, entrée de l’infuseur et la température de sortie, le débit du produit et la température de la chambre. La température de la chambre est contrôlée directement par la vanne vapeur alimentant l’infuseur. la entrée de l’infuseur la température est un paramètre important pour le contrôle de la chambre de flash. Ceci sera passé en revue dans la capsule de la chambre flash.

Le tube de retenue.

Tube de maintien

Le tube de retenue est une section de tuyau qui doit être conçue de manière à garantir que le processus détruira les bactéries présentes dans le produit. Cela se fait en modélisant les caractéristiques d’écoulement, le temps de séjour et la température minimale autorisée à la sortie du tube. Le lait traité de cette manière dans un processus à haut débit sera généralement d’environ 290F, 60GPM pendant 2 secondes pour toute la longueur du tube de maintien. Je recommande fortement de lire davantage sur les aspects réglementaires de cette pièce d’équipement.

Chambre Flash

L’entrée de produit dans la chambre de flash est encore très chaude car elle sort directement du tube de maintien. Le but de cet appareil est d’éliminer la vapeur qui s’est mélangée au lait dans l’infuseur à vapeur. Ce flux d’entrée de produit lait/vapeur est séparé en deux flux dans ce récipient. La vapeur est extraite du haut de la cuve à vide vers un condenseur refroidi où elle est renvoyée sous forme liquide. Le flux de produit existe au fond du récipient. La température du produit sortant de la chambre est contrôlée pour correspondre à la température d’entrée de l’infuseur. Cela peut être contrôlé en ajustant le niveau de liquide de la chambre de flash ou en contrôlant le vide. Tout comme l’infuseur à vapeur, cet appareil est difficile à modéliser car il est très complexe.

Homogénéisateur et refroidissement final

Pour éviter le problème de la séparation du lait, des homogénéisateurs sont utilisés dans presque toutes les opérations de transformation du lait. Les globules gras sont de taille réduite et uniformément dispersés dans cette unité. Cela se fait au moyen d’un gros moteur entraînant des pistons pour forcer le lait à travers de petits orifices. Des pressions de 2 000 à 4 000 psi confèrent de grandes forces aux globules de graisse individuels dans le lait. Une fois que le lait sort de l’homogénéisateur, il est maintenant homogénéisé. De là, il va refroidir dans la boucle de régénération et une presse de refroidissement final.

Informations Complémentaires

© 2015 Matthieu Clemmer