Claire Miller étudie un diplôme en génie aérospatial et se bat actuellement avec MATLAB pour sa thèse. Les collations sont les bienvenues.

Le train d’atterrissage d’un avion a un certain nombre d’exigences qui lui sont imposées. Il doit être capable d’absorber l’énergie des chocs lors de l’atterrissage, de permettre à l’avion d’être dirigé et, en fin de compte, de soutenir l’avion lorsqu’il est au sol. Avec les connaissances technologiques disponibles, la plupart des avions ont maintenant des trains d’atterrissage rétractables pour réduire la traînée parasite que subit l’avion – une autre spécification technique pour le train d’atterrissage.

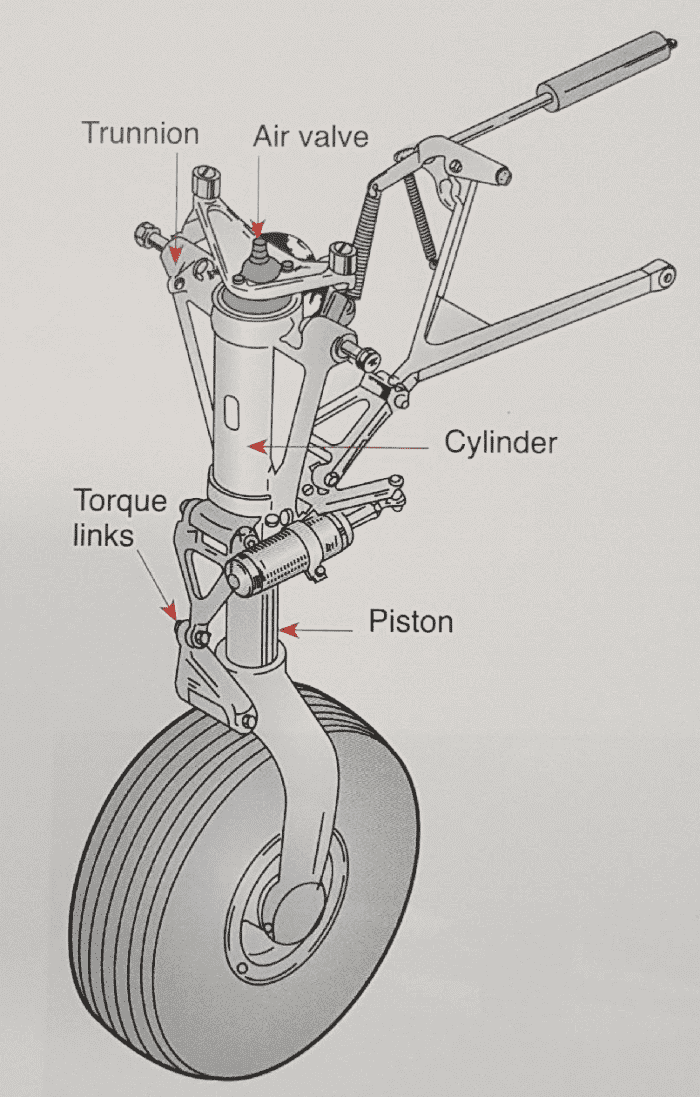

Une partie particulière du système de train d’atterrissage que ce rapport étudiera est le tourillon. Il s’agit d’un support structurel fixe qui fait partie (ou est fixé à) du cylindre de jambe de force supérieur d’une jambe de train d’atterrissage. Il contient des surfaces d’appui, ce qui permet la rotation de l’ensemble de l’engrenage pour la direction.

Ce rapport explorera les objectifs et les fonctions du tourillon et étudiera les matériaux les plus appropriés qui pourraient être utilisés pour le composant. Plus précisément, le rapport examinera le tourillon utilisé dans le train d’atterrissage de la roue principale bâbord du F-35 Joint Strike Fighter, puisque le ministère de la Défense a recommandé des correctifs au train d’atterrissage du F-35C en janvier 2017 (Mizokami, 2017). À partir de là, une étude de cas des matériaux et des méthodes de fabrication qui pourraient être utilisés peut être assemblée, puis comparée avec ce qui est actuellement utilisé et ce que suggèrent des articles et des revues universitaires.

Figure 1 Train d’atterrissage avant (Crane, 2006)

Fonctions d’un tourillon

Selon Dale Crane dans le volume 1 de la série de livres Aviation Maintenance Technician, les tourillons sont « des projections du cylindre d’une jambe de train d’atterrissage rétractable autour de laquelle la jambe pivote pour se rétracter » (Crane, 2006). Le but d’un tourillon est de soutenir structurellement le train d’atterrissage en supportant le poids de l’aéronef lorsqu’il ne vole pas. Cela inclut pendant le décollage, l’atterrissage et le roulage, ainsi que lorsqu’il est statique, et ainsi le train d’atterrissage est soumis à plusieurs contraintes et contraintes différentes dans différentes directions à des degrés variables, selon la tâche à accomplir et le type d’environnement auquel il est soumis. à. Par environnement, il est important de considérer différentes situations telles que le type de surface d’atterrissage – que ce soit du tarmac, de la neige, de l’herbe, etc. l’altitude par rapport au niveau de la mer ; et les entrées du pilote telles que les virages et freinages brusques ou progressifs, l’atterrissage brutal ou en douceur, etc. Il existe une très grande variété de variables qui peuvent affecter différemment les forces soumises au train d’atterrissage de l’aéronef.

Une autre chose importante qui prend en compte les contraintes et les contraintes auxquelles le train de roulement est soumis est la conception du train de roulement. Il existe plusieurs types de trains de roulement, le plus populaire étant actuellement le tricycle – une roue avant et deux roues principales – en raison de ses bonnes caractéristiques de tenue de route et de sa stabilité. Les trains de roulement rétractables sont également populaires dans les conceptions modernes. Les premiers avions avaient des trains d’atterrissage fixes et naviguaient à basse vitesse, de sorte que la traînée parasite n’était pas une considération majeure dans la conception. Cependant, lorsque la vitesse est devenue d’une grande importance pour les avions, le train d’atterrissage escamotable a été introduit pour réduire cette traînée parasite et créer une forme plus profilée en vol.

Le F-35 a un train de roulement tricycle rétractable, avec des jambes de force Oleo pour amortir les vibrations et absorber l’énergie de choc de l’impact de l’atterrissage. Cependant, les tourillons des trains d’atterrissage sont encore soumis à certaines contraintes de cisaillement dues à l’impact de l’atterrissage et au poids de l’aéronef à l’arrêt et au roulage. Le tourillon de la roue avant avant supporterait également le couple de la direction et lorsque le train d’atterrissage est rétracté et abaissé.

Contraintes et objectifs

Le matériau d’un tourillon devrait être capable de résister à un certain nombre de contraintes et de déformations de traction et de cisaillement différentes tout au long de sa durée de vie en service, et donc avoir un module d’élasticité et un module de rigidité élevés. Il devrait également être considérablement dur afin de réduire la quantité d’usure et de fatigue du cycle continu de rétraction et d’abaissement du train de roulement, car c’est le principal point pivot du train de roulement rétractable. Cela entrera également en jeu lors de la direction.

Une autre contrainte très importante est la résistance à la corrosion. Au sol, le tourillon sera exposé aux intempéries. La corrosion peut se développer et compromettre la fonctionnalité et la navigabilité de l’avion, entraînant des réparations coûteuses et le remplacement prématuré des composants.

Le tourillon devrait également être capable de supporter une certaine énergie de choc du décollage et de l’atterrissage que le système d’amortissement du train d’atterrissage n’aurait peut-être pas été en mesure d’absorber, et devrait donc être relativement résistant. C’est la principale raison pour laquelle le train d’atterrissage des F-35C de la Royal Navy doit être repensé. Au cours des tests de décollage et d’atterrissage, on s’est rendu compte que l’avion faisait « un mouvement de secousse soudaine » au décollage, ce qui est « non seulement inconfortable, mais l’écran monté sur casque (HMD) et le masque à oxygène poussent de haut en bas contre la mâchoire du pilote » ( Mizokami, 2017).

Le matériau utilisé pour fabriquer le tourillon devrait également être aussi léger que possible sans compromettre les exigences de résistance à la traction et au cisaillement. Étant donné que le coût du F-35 a été un énorme problème tout au long de sa production, le matériel devrait être aussi rentable que possible. En termes de coûts d’usinage, puisque la pièce serait probablement produite par fraisage CNC, le matériau serait de préférence facile à usiner afin de réduire les heures que chaque pièce passe sur la machine, mais encore une fois, ce serait le deuxième à la traction et au cisaillement exigences de résistance du matériau.

Variables libres

Les variables libres pour la conception du tourillon seraient limitées. La couleur du matériau serait une variable libre puisque la pièce serait ensuite peinte.

Analyse des matériaux

À l’aide des diagrammes de matériaux d’Ashby (voir l’annexe 1), une sélection de matériaux potentiellement appropriés pour le tourillon du train d’atterrissage avant du F-35C a été constituée. Les meilleurs choix sont les suivants :

- Alliages de titane

- Alliages d’acier

- Polymère renforcé de fibre de carbone (CFRP)

Le polymère renforcé de fibres de carbone contient des fibres de carbone liées à un polymère, ce qui confère au matériau un rapport résistance/poids considérablement élevé et une résistance élevée à la corrosion. Le principal problème lié à l’utilisation de CFRP pour le train de roulement est le coût du matériau et de la fabrication. Le CFRP est encore un matériau très coûteux à fabriquer et, en raison de sa grande résistance, il nécessite des outils spécialement conçus pour l’usiner. Les outils en tungstène avec un revêtement en diamant sont le meilleur choix pour l’usinage du CFRP (Kennametal), mais l’outil doit être remplacé tous les quelques composants, et le délai d’exécution pour l’usinage serait considérablement plus long que pour les autres métaux.

Faites défiler pour continuer

Les alliages d’acier et de titane sont très couramment utilisés pour le train d’atterrissage des avions, car ils sont très résistants, peuvent supporter une grande quantité de contraintes et de déformations et sont plus faciles à usiner que les composites. Ils nécessitent un revêtement non corrosif pour les protéger des éléments, cependant, ils sont encore largement utilisés pour le train d’atterrissage des avions.

Validation des matériaux

Il existe une restriction des informations accessibles au public concernant les matériaux exacts actuellement utilisés pour le train d’atterrissage du F-35. Cependant, force est de constater qu’au moins une partie d’entre eux est en matériaux composites.

Fokker Technologies – une division de GKN Aerospace – a signé un contrat avec Lockheed Martin pour fournir des pièces du train d’atterrissage du F-35C (Fokker Technologies, 2015). La société néerlandaise, fondée en 2011, spécialisée dans les trains d’atterrissage pour hélicoptères et avions, a obtenu en 2015 le contrat pour la conception et le développement d’un renfort en composite à matrice polymère (PMC) pour le train d’atterrissage du F-35 (Fokker Technologies, 2015 ). Étant donné que la production de pièces d’avion en composite est encore une technologie relativement nouvelle et hautement considérée, il est compréhensible que les informations spécifiques soient si rares.

Dans les avions de combat et bombardiers précédents, tels que le Tornado et le Harrier, différentes qualités d’alliages d’acier et de titane étaient utilisées pour le train d’atterrissage en raison de leur résistance et de leur usinabilité. Les propriétés du matériau pourraient ensuite être encore améliorées pour répondre à l’objectif de la pièce à l’aide d’un traitement thermique et de revêtements. Cependant, ces pièces sont coûteuses à produire en termes de matériaux, de main-d’œuvre, de machines et de déchets. Un certain nombre d’avancées technologiques ont été réalisées depuis la production initiale de ces avions il y a plus de 40 ans, et l’industrie aérospatiale se penche désormais de plus en plus vers l’utilisation de composites.

Fokker a fourni une déclaration sur les avantages qu’offre sa technologie PMC par rapport aux alliages métalliques traditionnels :

- « Augmentation des performances de l’avion grâce à des réductions de poids allant jusqu’à 30 %

- Durabilité et robustesse accrues du train d’atterrissage

- Élimination de la corrosion et de la fissuration des métaux » (The Shot Peener, 2011)

Bien qu’ils soient considérablement plus légers que les alliages métalliques, les composites sont extrêmement coûteux, principalement en raison de la nécessité d’un moule pour créer un produit suffisant. Réaliser un moule n’est pas toujours facile et nécessite souvent l’aide d’un spécialiste pour le produire, ce qui augmente considérablement le temps et le coût de production.

Cependant, il apparaît que les matériaux composites sont désormais largement utilisés dans les trains d’atterrissage des avions. UTC Aerospace Systems – anciennement Goodrich – est également impliqué dans la fourniture de pièces pour le train d’atterrissage du F-35, également en matériaux composites (UTC Aerospace Systems, © 2017).

conclusion

L’étude de l’adéquation de différents matériaux pour un support structurel tel qu’un tourillon a proposé une petite gamme d’alliages métalliques traditionnels et de composites plus innovants. Étant donné que les tourillons sont soumis à un certain nombre de contraintes et de déformations linéaires et angulaires différentes, des matériaux avec un module d’élasticité et de rigidité élevé ont été considérés, tout en maintenant une densité aussi faible que possible. Cela a abouti à un choix entre un certain nombre d’alliages métalliques tels que le titane et l’aluminium, et les composites plus complexes tels que le polymère renforcé de fibres de carbone (CFRP) et les composites à matrice polymère (PMC). Chacun a ses avantages et ses inconvénients : les pièces en alliage métallique sont plus faciles et moins chères à produire, mais les composites ont un rapport résistance/poids plus élevé.

Bien qu’il y ait eu une limitation de la quantité d’informations disponibles en raison du fait que le F-35 est un avion actuellement utilisé dans l’armée, Fokker Technologies a confirmé qu’il fournissait des pièces PMC pour le train d’atterrissage. Le PMC a un rapport résistance / poids considérablement plus élevé, ce qui est idéal pour un avion STOVL multirôle. Les recherches futures pourraient explorer les conceptions d’avions précédentes et les matériaux utilisés pour les trains d’atterrissage rétractables au fil des années pour la validation de chacun des matériaux suggérés, et étudier plus en détail différents composites.

Ouvrages cités

Crane, D. (2006). Chapitre 6 Systèmes de trains d’atterrissage d’aéronefs. Dans D. Crane, Cellule Volume 1 : Structures (p. 427). Newcastle : fournitures d’aviation et universitaires.

Technologies d’élevage. (2015, 19 novembre). Fokker Technologies célèbre la poursuite du programme F-35 Landing Gear Composite Drag Brace. Extrait de Fokker : http://www.fokker.com/Fokker-celebrates-continuation-of-the-F-35-Landing-Gear-Composite-Drag-Brace-Program

Technologies d’élevage. (2015). Programmes. Récupéré en 2017, de Fokker Technologies : http://www.fokker.com/Landing_Gear_Programs

Kennametal. (sd). Usinage de polymères renforcés de fibres de carbone (CFRP). Extrait en avril 2017 de Kennametal : https://www.kennametal.com/en/industry-solutions/aerospace/machining-cfrp-composites.html

Mizokami, K. (2017, 6 janvier). Le F-35 de la Marine pourrait avoir besoin d’un nouveau train d’atterrissage. Extrait de Popular Mechanics : http://www.popularmechanics.com/military/aviation/a24633/navy-f35-landing-gear/

Le Shot Peener. (2011, automne). Nouveau train d’atterrissage. Le Shot Peener , p. 6.

UTC Systèmes Aérospatiaux. (© 2017). Programmes – Militaire. Extrait de UTC Aerospace Systems : http://utcaerospacesystems.com/cap/programs/Pages/military-aircraft.aspx

Cet article est exact et fidèle au meilleur de la connaissance de l’auteur. Le contenu est uniquement à des fins d’information ou de divertissement et ne remplace pas un conseil personnel ou un conseil professionnel en matière commerciale, financière, juridique ou technique.

© 2018 Claire Miller